Сталь 30ХГСА конструкционная легированная высококачественная

Заменители: Сталь 40ХФА, Сталь 25ХГСА, Сталь 35ХГСА, Сталь 35ХМ, Сталь 40ХН

Сталь 30ХГСА применяется: для производства горячекатаного толстолистового проката и прессованых профилей; различных улучшаемых деталей (валов, осей, зубчатых колес, фланцев, корпусов обшивки, лопаток компрессорных машин), работающих при температуре до +200 °С; рычагов, толкателей, ответственных сварных конструкций, работающих при знакопеременных нагрузках; крепежных деталей, работающих при низких температурах; бесшовных труб для изготовления деталей и конструкций в мотовелостроении; проволоки, предназначенной для изготовления заклепок и болтов методом холодной высадки; наплавочной проволоки.

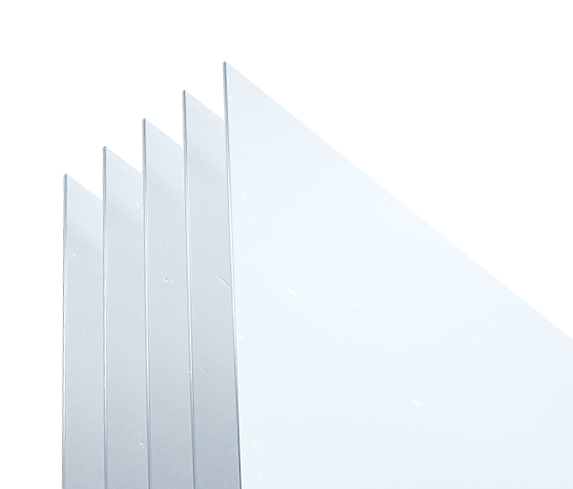

| Прокат |

Сталь |

ГОСТ |

Цена руб/тн |

| Лист 0,5х350х2000 мм холоднокатаный |

30ХГСА |

ГОСТ 4543-71, ТУ 14-1-4118-2004 |

140000 |

| Лист 0,6х350х2000 мм холоднокатаный |

30ХГСА |

ГОСТ 4543-71, ТУ 14-1-4118-2004 |

140000 |

| Лист 0,8х350х2000 мм холоднокатаный |

30ХГСА |

ГОСТ 4543-71, ТУ 14-1-4118-2004 |

140000 |

| Лист 1,0х1200х2000 мм холоднокатаный |

30ХГСА |

ГОСТ 11268-76, ГОСТ 19904-90 |

120000 |

| Лист 1,2х1200х2000 мм холоднокатаный |

30ХГСА |

ГОСТ 11268-76, ГОСТ 19904-90 |

120000 |

| Лист 1,5х1200х2000 мм холоднокатаный |

30ХГСА |

ГОСТ 11268-76, ГОСТ 19904-90 |

120000 |

| Лист 2,0х1000х2000 мм холоднокатаный |

30ХГСА |

ГОСТ 11268-76, ГОСТ 19904-90 |

100000 |

| Лист 2х1200х2000 мм г/к |

30ХГСА |

ГОСТ 11268-76, ГОСТ 19903-74 |

88000 |

| Лист 2,5х1200х2000 мм холоднокатаный |

30ХГСА |

ГОСТ 11268-76, ГОСТ 19904-90 |

120000 |

| Лист 3,0х1200х2000 мм холоднокатаный |

30ХГСА |

ГОСТ 11268-76, ГОСТ 19904-90 |

120000 |

| Лист 3х1250х2500 мм г/к |

30ХГСА |

ГОСТ 11268-76, ГОСТ 19904-91 |

88000 |

| Лист 3,5х1000х2000 мм холоднокатаный |

30ХГСА |

ГОСТ 11268-76, ГОСТ 19904-90 |

120000 |

| Лист 4х1000х2000 мм г/к |

30ХГСА |

ГОСТ 11268-76, ГОСТ 19903-74 |

68000 |

| Лист 4х1250х3000 мм г/к |

30ХГСА |

ГОСТ 11268-76, ГОСТ 19903-74 |

68000 |

| Лист 5х1250х2500 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 6х1250х2500 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 7х1500х6000 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 8х1250х2500 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 8х1500х6000 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 10х1500х6000 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 12х2000х6000 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 14х1500х6000 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 15х1500х5200 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 16х1500х6000 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 18х2000х6000 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 20х1500х4760 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 25х1500х2090 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 30х1500х6000 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 40х1500х6000 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 45х1500х3000 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 50х1500х6000 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 60х1500х2510 мм г/к |

30ХГСА |

ГОСТ 11269-76, ГОСТ 19903-74 |

68000 |

| Лист 70х1500х6000 мм г/к |

30ХГСА |

ТУ 14-1-4148-86, ГОСТ 19903-74 |

68000 |

| Лист 80х1500х5600 мм г/к |

30ХГСА |

ТУ 14-1-4148-86, ГОСТ 19903-74 |

68000 |

| Лист 85х1500х3600 мм г/к |

30ХГСА |

ТУ 14-1-4148-86, ГОСТ 19903-74 |

68000 |

| Лист 90х1500х4000 мм г/к |

30ХГСА |

ТУ 14-1-4148-86, ГОСТ 19903-74 |

68000 |

| Лист 100х1500х3100 мм г/к |

30ХГСА |

ТУ 14-1-4148-86, ГОСТ 19903-74 |

68000 |

| Лист 120х1100х1900 мм г/к |

30ХГСА |

ТУ 14-1-4148-86, ГОСТ 19903-74 |

68000 |

| Лист 120х1100х2700 мм г/к |

30ХГСА |

ТУ 14-1-4148-86, ГОСТ 19903-74 |

68000 |

Технические характеристики

| НТД |

C |

S |

P |

Mn |

Cr |

W |

V |

Ti |

Si |

Ni |

Mo |

Cu |

Заказ |

| ТУ 14-1-2765-79 |

0,28-0,34 |

≤0,015 |

≤0,025 |

0,80-1,10 |

0,80-1,10 |

≤0,20 |

≤0,050 |

≤0,030 |

0,90-1,20 |

≤0,30 |

≤0,15 |

≤0,25 |

Купить |

| ТУ 14-1-950-74, ГОСТ 11268-76, ТУ 14-4-385-73 |

0,28-0,34 |

≤0,025 |

≤0,025 |

0,80-1,10 |

0,80-1,10 |

≤0,20 |

≤0,050 |

≤0,030 |

0,90-1,20 |

≤0,30 |

≤0,15 |

≤0,25 |

Купить |

| ТУ 14-1-3238-81, ТУ 14-1-4118-86, ГОСТ 4543-71 |

0,28-0,34 |

≤0,025 |

≤0,025 |

0,80-1,10 |

0,80-1,10 |

≤0,20 |

≤0,050 |

≤0,030 |

0,90-1,20 |

≤0,30 |

≤0,15 |

≤0,30 |

Купить |

| ГОСТ 19277-73 |

0,28-0,34 |

≤0,011 |

≤0,015 |

0,80-1,10 |

0,80-1,10 |

- |

- |

- |

0,90-1,20 |

≤0,30 |

- |

≤0,20 |

Купить |

| ГОСТ 21729-76 |

0,28-0,34 |

≤0,011 |

≤0,015 |

0,80-1,10 |

0,80-1,10 |

≤0,20 |

≤0,050 |

≤0,030 |

0,90-1,20 |

≤0,30 |

≤0,15 |

≤0,20 |

Купить |

| ТУ 14-3-674-78 |

0,28-0,34 |

≤0,005 |

≤0,025 |

0,80-1,10 |

0,80-1,10 |

- |

- |

- |

0,90-1,20 |

≤0,30 |

- |

- |

Купить |

По ГОСТ 4543-71 регламентировано содержание в особовысококачественной стали: P?0,025%; S?0,015%; Сu?0,25%.

По ТУ 14-1-2765-79 химический состав приведен для стали 30ХГСА-Ш.

По ТУ 14-1-3238-81 для стали марки 30ХГСА-СШ содержание S?0,015%. Для стали марки 30ХГСА (селект) устанавливается содержание углерода на уровне С=0,27-0,32%.

По ТУ 14-3-674-78 химический состав приведен для стали 30ХГСА-ВД.

По ГОСТ 19277-73 химический состав приведен для стали 30ХГСА-ВД; сталь марки 30ХГСА должна иметь химсостав в соответствии с ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ? 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельные отклонения по химическому составу - в соответствии с ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,25 %, допускается отклонение по марганцу плюс 0,1 и минус 0,2 %.

По ГОСТ 21729-76 химический состав приведен для стали 30ХГСА-ВД; сталь марки 30ХГСА должна иметь химсостав в соответствии с ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ? 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельные отклонения по химическому составу - в соответствии с ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,22 %.

| Механические свойства при 20°С |

| Состояние поставки |

Сечение

(мм)

|

t испыт.

(°C)

|

t отпуска

(°C)

|

sТ | s0,2(МПа)

|

sB(МПа)

|

d5(%)

|

d4

|

d |

d10

|

y

(%)

|

KCU

(кДж/м2)

|

HB |

HRC |

HRB |

HV |

HSh |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 |

|---|

| |

|

|

|

|

690-880 |

|

|

|

|

|

|

212-262 |

19,0-27,0 |

|

|

|

| |

|

|

|

|

880-1080 |

|

|

|

|

|

|

262-311 |

27,0-34,0 |

|

|

|

| |

|

|

|

|

1080-1270 |

|

|

|

|

|

|

311-363 |

34,0-39,0 |

|

|

|

| |

|

|

|

|

1080-1420 |

|

|

|

|

|

|

311-401 |

34,0-43,0 |

|

|

|

| Лист горяче- и холоднокатаный. В состоянии поставки (умягченное или нормализованное состояние) |

|---|

| |

≤3,9 |

|

|

|

490-736 |

|

≥20 |

|

≥16 |

|

|

|

|

|

|

|

| Лист горячекатаный (4-60 мм) 4-й и 5-й категорий. Закалка в масло с 880±15 °С + Отпуск при 480-570 °С, охлаждение в масле |

|---|

| |

Образец |

|

|

|

≥1080 |

≥9 |

|

|

|

|

≥490 |

|

|

|

|

|

| Лист тонкий (≤3,9 мм) горяче- и холоднокатаный. Закалка в масло с 880 °C + Отпуск при 500-570 °C, охлаждение в масле |

|---|

| |

образец |

|

|

|

≥1080 |

≥10 |

|

|

|

|

|

|

|

|

|

|

| Проволока по ТУ 14-4-385-73 в состоянии поставки. Слабонагартованная с предварительным отжигом на зернистый перлит |

|---|

| |

Образец |

|

|

|

490-687 |

≥8 |

|

|

|

|

|

|

|

|

|

|

| Прутки г/к, кованые и калиброванные. Закалка с 865-895 °C в масло + Отпуск при 510-570 °C, охлаждение в масле |

|---|

| |

продольный |

20 |

|

≥830 |

≥1080 |

≥10 |

|

|

|

≥45 |

≥490 |

311-375 |

|

|

|

|

| Прутки и полосы г/к и кованые. Закалка в масло с 865-895 °C + Отпуск при 510-570 °C, охлаждение в масле |

|---|

| |

Образец |

|

|

≥835 |

≥1080 |

≥10 |

|

|

|

≥45 |

≥490 |

311-363 |

|

|

|

|

| Сортовой прокат. Закалка в масло с 860-880 °С + Отпуск при 200-250 °С, охлаждение на воздухе |

|---|

| |

15-30 |

|

|

≥1270 |

≥1470 |

≥7 |

|

|

|

≥40 |

|

|

43-51 |

|

|

|

| Сортовой прокат. Закалка в масло с 860-880 °С + Отпуск при 540-560 °С, охлаждение в воде или масле |

|---|

| |

30-60 |

|

|

≥690 |

≥880 |

≥9 |

|

|

|

≥45 |

≥590 |

>225 |

|

|

|

|

| Трубы бесшовные холодно- и горячедеформированные в состоянии поставки термообработанные (НВ - для стенки > 10 мм) |

|---|

| г/д |

Образец |

|

|

|

≥686 |

≥11 |

|

|

|

|

|

|

|

|

|

|

| х/д |

Образец |

|

|

|

≥491 |

≥18 |

|

|

|

|

|

≤229 |

|

|

|

|

| Трубы бесшовные: для маслопроводов и топливопроводов по ГОСТ 19277-73, холоднотянутые, холоднокатаные и теплокатаные по ГОСТ 21729-76 термообработанные в состоянии поставки |

|---|

| 30ХГСА, 30ХГСА-ВД |

Образец |

|

|

|

≥490 |

≥18 |

|

|

|

|

|

|

|

|

|

|

|

Механические свойства в зависимости от сечения

|

| Состояние поставки |

Сечение

(мм)

|

t испыт.

(°C)

|

t отпуска

(°C)

|

sТ | s0,2(МПа)

|

sB(МПа)

|

d5(%)

|

d4

|

d |

d10

|

y

(%)

|

KCU

(кДж/м2)

|

HB |

HRC |

HRB |

HV |

HSh |

| Сортовой прокат. Закалка в масло с 880 °С + Опуск при 600 °С, охлаждение в воде |

|---|

| |

120-160 |

|

|

≥590 |

≥740 |

≥14 |

|

|

|

≥50 |

≥780 |

|

|

|

|

|

| |

15-30 |

|

|

≥880 |

≥1000 |

≥12 |

|

|

|

≥50 |

≥690 |

|

|

|

|

|

| |

160-200 |

|

|

≥530 |

≥720 |

≥14 |

|

|

|

≥45 |

≥590 |

|

|

|

|

|

| |

200-240 |

|

|

≥490 |

≥710 |

≥14 |

|

|

|

≥45 |

≥590 |

|

|

|

|

|

| |

30-50 |

|

|

≥760 |

≥880 |

≥12 |

|

|

|

≥50 |

≥690 |

|

|

|

|

|

| |

50-80 |

|

|

≥740 |

≥860 |

≥14 |

|

|

|

≥50 |

≥780 |

|

|

|

|

|

| |

80-120 |

|

|

≥670 |

≥820 |

≥14 |

|

|

|

≥50 |

≥780 |

|

|

|

|

|

|

Механические свойства прутка

|

| Состояние поставки |

Сечение

(мм)

|

t испыт.

(°C)

|

t отпуска

(°C)

|

sТ | s0,2(МПа)

|

sB(МПа)

|

d5(%)

|

d4

|

d |

d10

|

y

(%)

|

KCU

(кДж/м2)

|

HB |

HRC |

HRB |

HV |

HSh |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности. Отжиг |

|---|

| |

|

|

|

|

|

|

|

|

|

|

|

≤217 |

|

|

|

|

| Сталь калиброванная и калиброванная со специальной отделкой поверхности |

|---|

| Нагартованная (без т/о) |

|

|

|

|

490-740 |

|

|

|

|

|

|

|

|

|

|

|

| Отжиг |

|

|

|

|

≤690 |

|

|

|

|

≥57 |

|

≤229 |

|

|

|

|

|

Механические свойства в зависимости от сечения поковки и режима термообработки

|

| Состояние поставки |

Сечение

(мм)

|

t испыт.

(°C)

|

t отпуска

(°C)

|

sТ | s0,2(МПа)

|

sB(МПа)

|

d5(%)

|

d4

|

d |

d10

|

y

(%)

|

KCU

(кДж/м2)

|

HB |

HRC |

HRB |

HV |

HSh |

| Поковки. Закалка + Отпуск |

|---|

| КП 490 |

≤100 |

|

|

≥490 |

≥655 |

≥16 |

|

|

|

≥45 |

≥590 |

212-248 |

|

|

|

|

| КП 490 |

100-300 |

|

|

≥490 |

≥655 |

≥13 |

|

|

|

≥40 |

≥540 |

212-248 |

|

|

|

|

| КП 540 |

≤100 |

|

|

≥540 |

≥685 |

≥15 |

|

|

|

≥45 |

≥590 |

223-262 |

|

|

|

|

| КП 590 |

≤100 |

|

|

≥590 |

≥735 |

≥14 |

|

|

|

≥45 |

≥590 |

235-277 |

|

|

|

|

| КП 590 |

100-300 |

|

|

≥590 |

≥735 |

≥13 |

|

|

|

≥40 |

≥490 |

235-277 |

|

|

|

|

| КП 640 |

≤100 |

|

|

≥640 |

≥785 |

≥13 |

|

|

|

≥42 |

≥590 |

248-293 |

|

|

|

|

| КП 675 |

≤100 |

|

|

≥675 |

≥835 |

≥13 |

|

|

|

≥42 |

≥590 |

262-311 |

|

|

|

|

|

Механические свойства в зависимости от температуры отпуска

|

| Состояние поставки |

Сечение

(мм)

|

t испыт.

(°C)

|

t отпуска

(°C)

|

sТ | s0,2(МПа)

|

sB(МПа)

|

d5(%)

|

d4

|

d |

d10

|

y

(%)

|

KCU

(кДж/м2)

|

HB |

HRC |

HRB |

HV |

HSh |

| Диаметр прутка 20-70 мм. Закалка в масло с 880 °С + Отпуск, охлаждение в воде |

|---|

| |

|

|

200 |

≥1570 |

≥1700 |

≥11 |

|

|

|

≥44 |

|

≥487 |

|

|

|

|

| |

|

|

300 |

≥1520 |

≥1630 |

≥11 |

|

|

|

≥54 |

|

≥470 |

|

|

|

|

| |

|

|

400 |

≥1320 |

≥1420 |

≥12 |

|

|

|

≥56 |

|

≥412 |

|

|

|

|

| |

|

|

500 |

≥1140 |

≥1220 |

≥15 |

|

|

|

≥56 |

|

≥362 |

|

|

|

|

| |

|

|

600 |

≥940 |

≥1040 |

≥19 |

|

|

|

≥62 |

|

≥300 |

|

|

|

|

|

Механические свойства при повышенных температурах

|

| Состояние поставки |

Сечение

(мм)

|

t испыт.

(°C)

|

t отпуска

(°C)

|

sТ | s0,2(МПа)

|

sB(МПа)

|

d5(%)

|

d4

|

d |

d10

|

y

(%)

|

KCU

(кДж/м2)

|

HB |

HRC |

HRB |

HV |

HSh |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,0013 1/с |

|---|

| |

|

700 |

|

|

≥175 |

≥59 |

|

|

|

≥51 |

|

|

|

|

|

|

| |

|

800 |

|

|

≥85 |

≥62 |

|

|

|

≥75 |

|

|

|

|

|

|

| |

|

900 |

|

|

≥53 |

≥84 |

|

|

|

≥90 |

|

|

|

|

|

|

| |

|

1000 |

|

|

≥37 |

≥71 |

|

|

|

≥90 |

|

|

|

|

|

|

| |

|

1100 |

|

|

≥21 |

≥59 |

|

|

|

≥90 |

|

|

|

|

|

|

| |

|

1200 |

|

|

≥10 |

≥85 |

|

|

|

≥90 |

|

|

|

|

|

|

| Пруток. Закалка в масло с 880 °С + Отпуск при 560 °С, охлаждение на воздухе |

|---|

| |

|

300 |

|

≥820 |

≥980 |

≥11 |

|

|

|

≥50 |

|

|

|

|

|

|

| |

|

400 |

|

≥780 |

≥900 |

≥16 |

|

|

|

≥69 |

|

|

|

|

|

|

| |

|

500 |

|

≥640 |

≥690 |

≥21 |

|

|

|

≥84 |

|

|

|

|

|

|

| |

|

550 |

|

≥490 |

≥540 |

≥27 |

|

|

|

≥84 |

|

|

|

|

|

|

|

Дополнительная информация

|

| Рекомендуемый режим термообработки поковок и штамповок по ТУ 1-92-156-90: Нормализация при 880-920 °С и высокий отпуск. |

| Обрабатываемость резаньем |

В горячекатаном состоянии при НВ 207-217 sВ=710 МПа Kn тв.спл.=0,85 Kn б.ст.=0,75. |

| Свариваемость |

Ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка, КТС без ограничений. |

| Склонность к отпускной хрупкости |

Склонна. |

| Температура ковки |

Начала - 1240 °С, конца - 800 °С. Сечения до 50 мм охлаждаются в штабелях на воздухе, 51-100 мм - в ящиках. |

| Флокеночувствительность |

Чувствительна. |

|

Температура критических точек

|

| Критическая точка |

Температура °C |

| AC1 |

760 |

| AC3 |

830 |

| AR3 |

705 |

| AR1 |

670 |

| MN |

352 |

| Состояние поставки температура |

+20 |

-20 |

-40 |

-60 |

-80 |

| Закалка в масло с 880 °С + отпуск при 580-600 °С. бв = 1000 МПа. |

≥677 |

≥540 |

≥402 |

≥343 |

≥226 |

| Термообработка, состояние стали |

s-1(МПа)

|

t-1(МПа)

|

n |

sB(МПа)

|

s0,2(МПа)

|

| Закалка 870 °С. Отпуск 200 °С |

696 |

|

|

|

|

| Закалка 870 °С. Отпуск 400 °С |

637 |

|

|

|

|

Твердость HRCэ.

Расстояние от торца, мм/HRCэ

| 1.5 |

3 |

4.5 |

6 |

9 |

12 |

15 |

18 |

21 |

24 |

| 50.5-55 |

49-54 |

47.5-53 |

46-52.5 |

41.5-52 |

38-51 |

36-48.5 |

35.5-46.5 |

33-44.5 |

30-43 |

| Термообработка |

Количество мартенсита, % |

Крит. диам. в воде |

Крит. диам. в масле |

Крит. твердость, HRCэ |

Расст. от охлаждаемого конца, мм |

| |

50 |

60-91 |

34-60 |

|

38-43 |

| |

90 |

40-68 |

18-40 |

|

43-48 |

| Температура испытания, °С |

0 |

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

1000 |

| Модуль нормальной упругости (Е, ГПа) |

215 |

215 |

211 |

203 |

196 |

184 |

173 |

164 |

143 |

125 |

|

| Модуль упругости при сдвиге кручением (G, ГПа) |

84 |

83 |

82 |

80 |

75 |

71 |

66 |

61 |

55 |

48 |

|

| Плотность (r, кг/м3) |

7850 |

7850 |

7830 |

7800 |

7760 |

7730 |

7700 |

7670 |

|

|

|

| Коэффициент теплопроводности (l, Вт/(м · °С)) |

38 |

38 |

38 |

37 |

37 |

36 |

34 |

33 |

31 |

30 |

|

| Уд. электросопротивление (R, НОм · м) |

210 |

210 |

|

|

|

|

|

|

|

|

|

| Коэффициент линейного расширения (a, 10-6 1/°С) |

|

|

11,7 |

12,3 |

12,9 |

13,4 |

13,7 |

14 |

14,3 |

14,3 |

12,9 |

| Удельная теплоемкость (С, Дж/(кг · °С)) |

|

|

496 |

504 |

512 |

533 |

554 |

584 |

622 |

622 |

693 |

|

Обозначения

|

|

Механические свойства:

sв - Предел кратковременной прочности, [МПа]

sТ - Предел текучести, [МПа]

s0,2 - Предел пропорциональности (допуск на остаточную деформацию - 0,2%), [МПа]

d5 - Относительное удлинение при разрыве, [ % ]

y - Относительное сужение, [ % ]

KCU - Ударная вязкость, [ кДж / м2]

HB - Твердость по Бринеллю, [МПа]

HV - Твердость по Виккерсу, [МПа]

HSh - Твердость по Шору, [МПа]

|