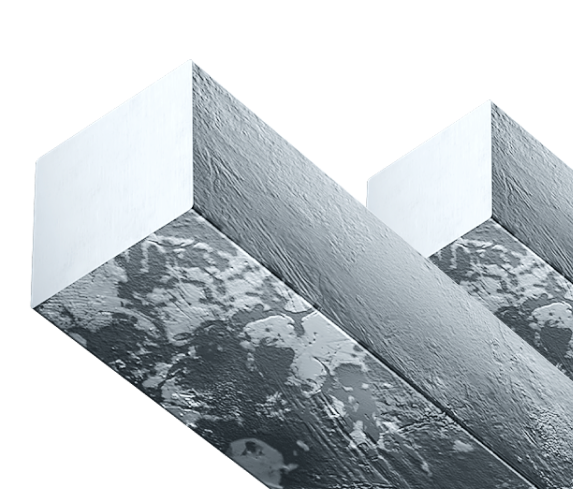

Сталь 13Х11Н2В2МФ (ЭИ961, ВНС-33, 1Х12Н2ВМФ) коррозионностойкая и жаропрочная мартенситного класса

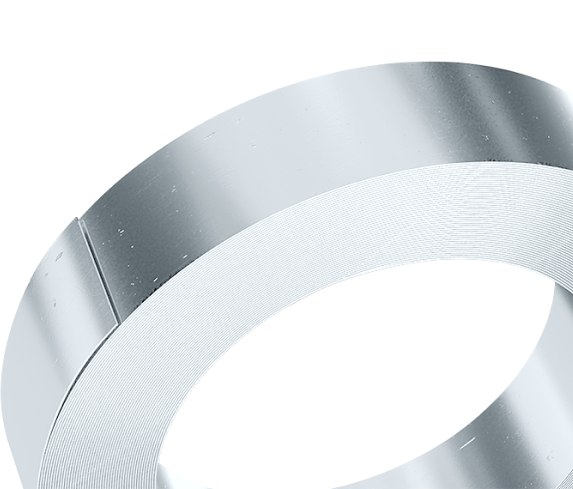

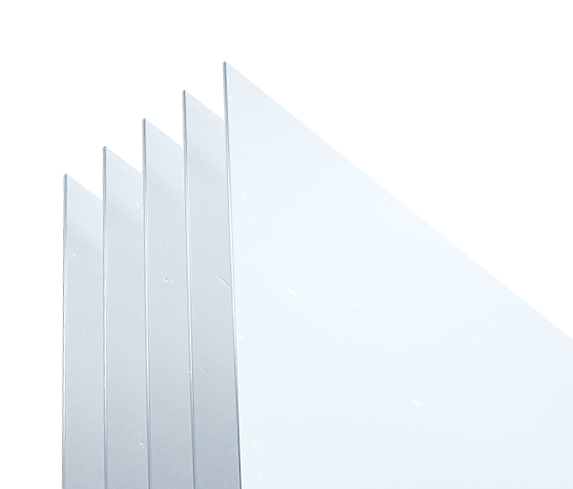

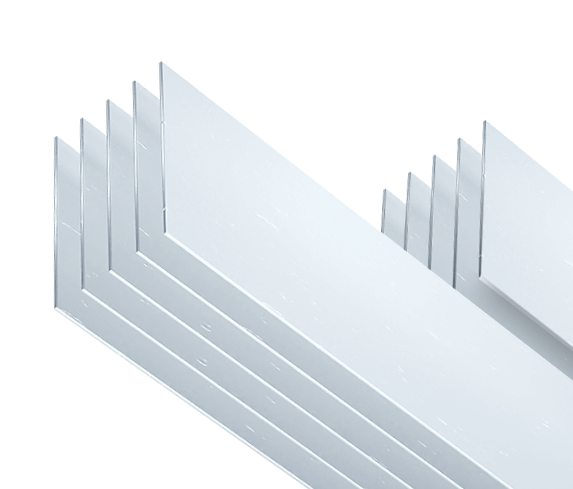

Сталь 13Х11Н2В2МФ применяется: для изготовления ответственных нагруженных деталей, работающих при температуре до +600 °С; дисков компрессора, лопаток и других нагруженных деталей; прутков и полос горячекатаных и кованых, применяемых для изготовления деталей конструкций в авиастроении; цельнокатаных колец различного промышленного назначения; фасонных отливок для авиационной промышленности; азотируемых деталей для авиастроения. Рекомендуемая максимальная температура эксплуатации в течение длительного времени (до 10000 часов) +600 °C. Температура интенсивного окалинообразования в воздушной среде +750 °C.

Технические характеристики

|

НТД

|

C

|

S

|

P

|

Mn

|

Cr

|

W

|

V

|

Ti

|

Si

|

Ni

|

N

|

Mo

|

Cu

|

Al

|

|

ОСТ 1 90090-79

|

0,12-0,16

|

≤0,025

|

≤0,025

|

0,30-0,80

|

10,50-12,00

|

1,50-2,00

|

0,18-0,30

|

≤0,050

|

0,20-0,65

|

1,40-1,80

|

≤0,050

|

0,35-0,50

|

≤0,30

|

≤0,10

|

|

ГОСТ 5632-72

|

≤0,10-0,16

|

≤0,025

|

≤0,030

|

≤0,60

|

10,50-12,00

|

1,60-2,00

|

0,18-0,30

|

≤0,20

|

≤0,60

|

1,50-1,80

|

-

|

0,35-0,50

|

≤0,30

|

-

|

|

ТУ 14-1-2902-80, ТУ 14-1-2918-80

|

≤0,10-0,16

|

≤0,015

|

≤0,030

|

≤0,60

|

10,50-12,00

|

1,60-2,00

|

0,18-0,30

|

≤0,20

|

≤0,60

|

1,50-1,80

|

-

|

0,35-0,50

|

≤0,30

|

-

|

|

ТУ 14-1-3297-82

|

≤0,10-0,16

|

≤0,025

|

≤0,030

|

≤0,60

|

10,50-12,00

|

1,60-2,00

|

0,18-0,30

|

≤0,20

|

≤0,60

|

1,50-1,80

|

-

|

0,35-0,50

|

≤0,25

|

-

|

По ТУ 14-1-2902-80 химический состав приведен для стали марки 13Х11Н2В2МФ-Ш (ЭИ961-Ш).По ТУ 14-1-3297-82 химический состав приведен для 1стали марки 3Х11Н2В2МФ-Ш (ЭИ961-Ш). По требованию потребителя может быть изготовлена сталь марки 13Х11Н2В2МФ-Ш "селект" с содержание элементов С=0,12-0,15%, Ni=1,70-2,00%, V=0,16-0,26%.По ОСТ 1 90090-79 химический состав приведен для стали марки 13Х11Н2В2МФЛ (ЭИ961Л).По ТУ 14-1-2918-80 химический состав приведен для стали марки 13Х11Н2В2МФ-Ш (ЭИ961-Ш).

|

Механические свойства при 20°С

|

|

Состояние поставки

|

Сечение (мм)

|

t испыт. (°C)

|

t отпуска (°C)

|

sТ | s0,2(МПа)

|

sB(МПа)

|

d5(%)

|

d4

|

d

|

d10

|

y (%)

|

KCU (кДж/м2)

|

HB

|

HRC

|

HRB

|

HV

|

HSh

|

|

Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91

|

|

|

|

|

|

|

880-1080

|

|

|

|

|

|

|

262-321

|

23,0-33,0

|

|

|

|

|

Литье по выплавляемым моделям и в керамические формы. Закалка в масло с 1000-1020 °C + Отпуск при 560-590 °C (1-2 часа), охлаждение на воздухе

|

|

|

|

|

|

≥834

|

≥1080

|

|

|

≥10

|

|

≥30

|

≥343

|

294-363

|

|

|

|

|

|

Литье по выплавляемым моделям и в керамические формы. Закалка в масло с 990-1030 °C + Отпуск при 660-690 °C (1-2 часа), охлаждение на воздухе

|

|

|

|

|

|

≥736

|

≥883

|

|

|

≥11

|

|

≥35

|

≥294

|

248-294

|

|

|

|

|

|

Поковки, прутки и полосы г/к и кованые. Закалка в масло от 1000-1020 °С + Отпуск при 540-590 °С, охлаждение на воздухе

|

|

|

поперечный

|

|

|

|

|

≥10

|

|

|

|

≥50

|

≥490

|

|

|

|

|

|

|

|

продольный

|

|

|

≥930

|

≥1080

|

≥13

|

|

|

|

≥55

|

≥880

|

311-388

|

|

|

|

|

|

Поковки, прутки и полосы г/к и кованые. Закалка в масло от 1000-1020 °С + Отпуск при 660-710 °С, охлаждение на воздухе

|

|

|

поперечный

|

|

|

|

|

≥10

|

|

|

|

≥45

|

≥590

|

|

|

|

|

|

|

|

продольный

|

|

|

≥735

|

≥880

|

≥15

|

|

|

|

≥55

|

≥880

|

269-321

|

|

|

|

|

|

Штамповки по ОСТ 1 90176-75. Закалка в масло с 1000-1020 °C + Отпуск

|

|

13Х11Н2В2МФ-Ш

|

Образец

|

|

660-710

|

≥736

|

≥883

|

≥15

|

|

|

|

≥55

|

≥882

|

269-321

|

|

|

|

|

|

13Х11Н2В2МФ-Ш

|

Образец

|

|

540-590

|

≥932

|

≥1079

|

≥13

|

|

|

|

≥55

|

≥882

|

311-388

|

|

|

|

|

|

Механические свойства в зависимости от температуры отпуска

|

|

Состояние поставки

|

Сечение (мм)

|

t испыт. (°C)

|

t отпуска (°C)

|

sТ | s0,2(МПа)

|

sB(МПа)

|

d5(%)

|

d4

|

d

|

d10

|

y (%)

|

KCU (кДж/м2)

|

HB

|

HRC

|

HRB

|

HV

|

HSh

|

|

Сортовой прокат. Закалка в масло от 1000 °С + Отпуск

|

|

|

|

|

200

|

≥1330

|

≥1520

|

≥12

|

|

|

|

≥55

|

|

≥432

|

|

|

|

|

|

|

|

|

650

|

≥750

|

≥900

|

≥16

|

|

|

|

≥63

|

|

≥268

|

|

|

|

|

|

|

|

|

600

|

≥910

|

≥1090

|

≥15

|

|

|

|

≥61

|

|

|

|

|

|

|

|

|

|

|

550

|

≥1090

|

≥1240

|

≥15

|

|

|

|

≥61

|

|

≥337

|

|

|

|

|

|

|

|

|

500

|

≥1190

|

≥1330

|

≥13

|

|

|

|

≥60

|

|

≥390

|

|

|

|

|

|

|

|

|

475

|

≥1430

|

≥1530

|

≥13

|

|

|

|

≥54

|

|

≥440

|

|

|

|

|

|

|

|

|

450

|

≥1380

|

≥1500

|

≥15

|

|

|

|

≥56

|

|

≥420

|

|

|

|

|

|

|

|

|

400

|

≥1340

|

≥1490

|

≥13

|

|

|

|

≥54

|

|

≥432

|

|

|

|

|

|

|

|

|

300

|

≥1330

|

≥1470

|

≥13

|

|

|

|

≥59

|

|

≥420

|

|

|

|

|

|

|

|

|

700

|

≥720

|

≥880

|

≥17

|

|

|

|

≥64

|

|

≥250

|

|

|

|

|

|

Механические свойства при повышенных температурах

|

|

Состояние поставки

|

Сечение (мм)

|

t испыт. (°C)

|

t отпуска (°C)

|

sТ | s0,2(МПа)

|

sB(МПа)

|

d5(%)

|

d4

|

d

|

d10

|

y (%)

|

KCU (кДж/м2)

|

HB

|

HRC

|

HRB

|

HV

|

HSh

|

|

Образец диаметром 6 мм и длиной 30 мм, прокатанный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с

|

|

|

|

|

900

|

≥105

|

≥135

|

≥64

|

|

|

|

≥87

|

|

|

|

|

|

|

|

|

|

|

1000

|

≥39

|

≥71

|

≥58

|

|

|

|

≥81

|

|

|

|

|

|

|

|

|

|

|

1100

|

≥28

|

≥41

|

≥61

|

|

|

|

≥95

|

|

|

|

|

|

|

|

|

|

|

1200

|

≥22

|

≥27

|

≥55

|

|

|

|

≥87

|

|

|

|

|

|

|

|

Штамповки по ОСТ 1 90176-75. Закалка в масло с 1000-1020 °C + Отпуск

|

|

13Х11Н2В2МФ-Ш

|

|

900

|

660-710

|

|

|

≥10

|

|

|

|

≥45

|

≥588

|

|

|

|

|

|

|

13Х11Н2В2МФ-Ш

|

|

900

|

540-590

|

|

|

≥10

|

|

|

|

≥50

|

≥490

|

|

|

|

|

|

|

Механические свойства при испытании на длительную прочность

|

|

Предел ползучести, МПа

|

Скорость позучести, %/ч

|

Температура испытания, °C

|

Предел длительной прочности, МПа

|

Длительность испытания, ч

|

Температура отпуска, °C

|

|

|

|

|

392

|

10000

|

550

|

|

|

|

|

568

|

100

|

500

|

|

|

|

|

441

|

100

|

550

|

|

|

|

|

294

|

100

|

600

|

|

Дополнительная информация

|

|

Нагрев отливок до температур свыше 900 °С должен производиться либо с эмалевым покрытием, либо в защитной среде (гелий, аргон, с точкой росы 52°С согласно ГОСТ 10157). По ОСТ 1 90176-75 вариант термической обработки штамповок оговаривается в заказе. При отсутствии указания в заказе заводу-поставщику предоставляется право выбирать режим термической обработки по своему усмотрению. Для штамповок из стали ЭИ961-Ш разрешается проведение предварительной нормализации при температуре 1000-1020 °С перед закалкой.

|

|

Температура ковки

|

Начала - 1250 °C, конца - 850 °C. Сечения до 400 мм подвергаются низкотемпературному отжигу с двумя переохлаждениями.

|

|

Флокеночувствительность

|

Чувствительна.

|

|

Критическая точка

|

Температура °C

|

|

AC1

|

|

|

AC3

|

|

|

AR3

|

|

|

AR1

|

|

|

MN

|

|

|

Состояние поставки, режим термообработки

|

HRCэ поверхности

|

HRCэ сердцевины

|

HRB

|

HB

|

HV

|

HSD

|

|

ГОСТ 5949-75. Прокат г/к и кованый. Отжиг или отпуск

|

|

|

|

≤269

|

|

|