Обозначения

| Название |

Значение |

| Обозначение ГОСТ кирилица |

30Х2ГСН2ВМ |

| Обозначение ГОСТ латиница |

30X2GCH2BM |

| Транслит |

30H2GSN2VM |

| По химическим элементам |

30Cr2MnСН2WMo |

| Название |

Значение |

| Обозначение ГОСТ кирилица |

30Х2ГСН2М1 |

| Обозначение ГОСТ латиница |

30X2GCH2M1 |

| Транслит |

30H2GSN2M1 |

| По химическим элементам |

30Cr2MnСН2Mo1 |

| Название |

Значение |

| Обозначение ГОСТ кирилица |

ВЛ-1 |

| Обозначение ГОСТ латиница |

BL-1 |

| Транслит |

VL-1 |

| По химическим элементам |

WBe-1 |

Описание

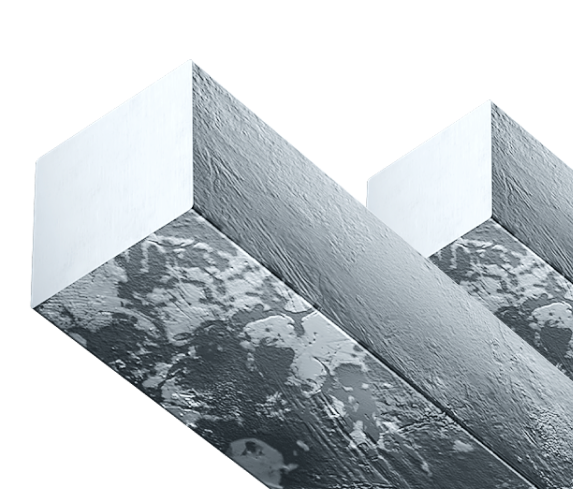

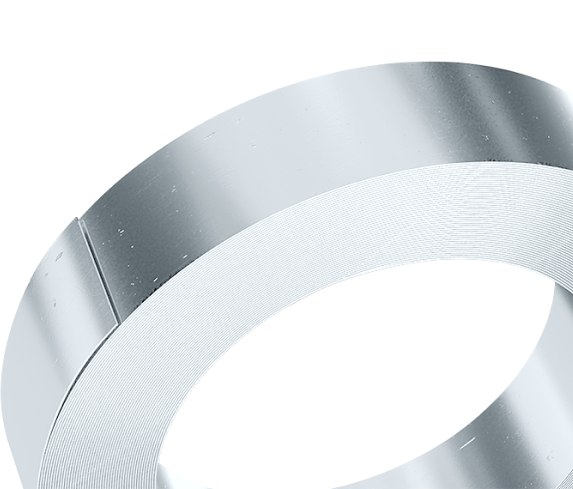

Сталь 30Х2ГСН2ВМ применяется: для изготовления деталей сложной конфигурации (лонжеронов крыла, стабилизаторов, шпангоутов фюзеляжа); цельнокатаных колец различного промышленного назначения.

Примечание

Высокопрочная конструкционная хромокремниевомарганцевоникелевая сталь с молибденом и вольфрамом.

Стандарты

| Название |

Код |

Стандарты |

| Классификация, номенклатура и общие нормы |

В20 |

ОСТ 1 90005-91 |

| Сортовой и фасонный прокат |

В32 |

ОСТ 1 90226-76, TУ 14-1-1885-85, TУ 14-1-413-72 |

| Нормы расчета и проектирования |

В02 |

ПИ 1.2.053-78 |

| Болванки. Заготовки. Слябы |

В31 |

TУ 14-1-2256-77, TУ 1-92-156-90 |

Химический состав

| Стандарт |

C |

S |

P |

Mn |

Cr |

Si |

Ni |

Fe |

Cu |

Mo |

W |

| TУ 14-1-1885-85 |

0.24-0.31 |

≤0.011 |

≤0.015 |

1-1.3 |

1.5-2 |

0.9-1.2 |

2-2.5 |

Остаток |

≤0.25 |

0.4-0.5 |

0.9-1.3 |

| TУ 14-1-413-72 |

0.24-0.31 |

≤0.011 |

≤0.015 |

1-1.3 |

1.5-2 |

0.9-1.2 |

2-2.5 |

Остаток |

- |

0.4-0.5 |

0.9-1.3 |

Fe - основа.

По ТУ 14-1-413-72 химический состав представлен для стали марки 30Х2ГСН2ВМ (ВЛ-1). В готовом сортовом покате при условии соблюдения требований ТУ допускаются отклонения от норм химического состава в соответствии с Таблицей 2 ТУ 14-1-950-74, кроме углерода, отклонение по которому не допускается. Наличие остаточной меди в стали не должно превышать 0,250 %. Суммарная массовая доля серы и фосфора не должна превышать 0,0220 %. Допускаются отклонения по сере и фосфору при условии сохранения их суммарной массовой доли не более 0,0220 %. Допускается частичная или полная замена вольфрама молибденом из расчета 2,5 весовых части вольфрама заменяются одной весовой частью молибдена. При полной замене вольфрама молибденом содержание молибдена в стали должно быть 0,75-1,00 %. Сталь в этом случае имеет маркировку 30Х2ГСН2М1 (ВЛ-1).

По ТУ 14-1-1885-85 химический состав представлен для стали марки 30Х2ГСН2ВМ-ВД (ВЛ-1-ВД). В стали сумма содержания фосфора и серы не должна превышать 0,022 %. Для обеспечения требуемой величины зерна разрешается при выплавке стали вводить ванадий из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяется. Наличие титана до 0,030 % не является браковочным признаком. Допустимое отклонение по содержанию марганца в стали +0,010/-0,020 %, по содержанию углерода +0,010 %, по содержанию серы и фосфора при условии их суммарного содержания не более 0,022 %.

Механические свойства

| Сечение, мм |

σB, МПа |

d5, % |

y, % |

KCU, кДж/м2

|

HRC |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 |

| - |

1570-1860 |

- |

- |

- |

45.5-51.5 |

| - |

1470-1770 |

- |

- |

- |

43.5-49.5 |

| Кольца цельнокатанные по ОСТ 1 90226-76. Закалка на воздухе с 920-940 °C + Отпуск при 200-300 °C, охлаждение на воздухе |

|

≥1569 |

≥8 |

≥35 |

≥590 |

- |

| Прутки горячекатаные по ТУ 14-1-413-72. Закалка на воздухе с 930±10 °C + Отпуск при 200-300 °C, охлаждение на воздухе (образцы продольные, KCUвдоль/KCUпоперек) |

|

≥1569 |

≥9 |

≥35 |

≥590/196 |

- |

| Прутки из стали 30Х2ГСН2ВМ (ВЛ-1) по ТУ 14-1-1885-85. Закалка на воздухе с 920-940 °С + Отпуск при 200-300 °С, охлаждение на воздухе. В графе KCU указаны значения KCU вдоль волокна/KCU поперек волокна |

|

≥1570 |

≥9 |

≥45 |

≥588/294 |

- |

Описание механических обозначений

| Название |

Описание |

| σB

|

Предел кратковременной прочности |

| d5

|

Относительное удлинение после разрыва |

| y |

Относительное сужение |

| KCU |

Ударная вязкость |

| HRC |

Твёрдость по Роквеллу (индентор алмазный, сфероконический) |

Технологические свойства

| Название |

Значение |

| Свариваемость |

Сваривается ручной дуговой сваркой, после которой, не допуская охлаждения сварных швов ниже 200°, детали переносят в печь с температурой 650 °С и далее охлаждают на воздухе. |

| Макроструктура и загрязненность |

Макроструктура стали при проверке на изломах в продольном направлении и поперечных темплетах, отобранных от готового проката, не должна иметь усадочной раковины, рыхлости, пузырей, трещин, расслоений, шлаковых включений и флокенов, а также дефектов излома, перечисленных в приложении 3 ГОСТ 10243. Центральная пористость, точечная неоднородность и ликвационный квадрат не должны превышать 1 балла; послойная кристаллизация и светлый контур - 3 балла эталонных шкал ГОСТ 10243. Все другие дефекты, предусмотренные ГОСТ 10243, не допускаются. Загрязненность стали неметаллическими включениями должна быть по среднему баллу не выше (в баллах): по оксидам точечным 1,5, по оксидам строчечным 2,0, по силикатам хрупким 1,0, по силикатам пластичным 1,0, по силикатам недеформирующимся 2,5, по сульфидам 2,5, по нитридам строчечным и точечным 1,0. |

| Микроструктура |

Величина зерна стали по ТУ 14-1-413-72 должна быть не крупнее 5 балла шкал по ГОСТ 5639. |

| Особенности производства изделий |

Прутки горячекатаные по ТУ 14-1-413-72 и ОСТ 1 90226-76 поставляются после термической обработки (отжига) с твердостью не более 269 НВ (диаметр отпечатка не менее 3,7 мм. Рекомендуемый режим смягчающего отжига: Нагрев до 800 °С (выдержка до прогрева), охлаждение с печью до 650 °С (выдержка не менее 12 ч), охлаждение на воздухе. |